Le secteur de l'industrie française est aujourd'hui en profonde mutation. D'une part, les prix de l'énergie et des transports connaissent une augmentation significative, résultat d'un contexte économique et géopolitique tendu. D'autre part, la production de masse dans les pays en développement, initiée il y a une dizaine d'années par une vaste désindustrialisation, ne suffit plus pour permettre aux industriels de tirer leur épingle du jeu. Dans ce contexte, la France, et plus largement l'Europe, entend faire machine arrière et remailler son tissu productif - mais cette réindustrialisation ne peut se faire comme avant.

En effet, la concurrence internationale est devenue rude et les pays asiatiques restent très compétitifs grâce à une main-d'œuvre bon marché. Par ailleurs, les ventes dans le secteur de l'industrie sont complexes. Elles nécessitent des compétences techniques poussées et mènent généralement à des contrats long terme courant sur plusieurs années. Les industriels français se voient dans l'obligation de trouver une manière de se diversifier, de redéfinir leurs services et d'apporter une véritable valeur ajoutée, notamment en proposant une expérience client ultra-qualitative. Ce renouvellement nécessaire requiert une transformation technologique.

Cet article a été rédigé avec la participation de l'agence Nile. Partenaire Diamond de HubSpot et Growth Agency pour l'industrie Nile aide les industriels ambitieux, de la PME à la grande entreprise, à se développer.

Une transformation technologique de l'industrie à ses débuts

Pour que l'industrie soit performante, elle doit se digitaliser. Si la crise sanitaire du Covid-19 a accéléré le processus, la transformation technologique industrielle commence à peine depuis quelques années. Elle s'articule autour de trois axes principaux.

1 - L'industrie numérique 4.0

La transformation technologique de l'industrie commence par la digitalisation des procédés de production. Les systèmes MES (Manufacturing Extension System), comme Prodsmart, SwipeGuide ou encore NetSuite, automatisent le suivi, la mesure et le pilotage des processus essentiels aux opérations de fabrication. Ces logiciels recueillent en temps réel des données via l'installation de capteurs sur les machines et les différents équipements de l'usine ou de l'atelier concerné. Ces données sont ensuite traitées, rationalisées et analysées pour améliorer la productivité et augmenter la qualité. Les MES sont également dotés de fonctionnalités d'optimisation et de simulation qui simplifient la gestion des stocks et le réassortiment.

À l'ère de « l'Internet industriel des objets », les fabricants passés à l'industrie 4.0 sont ainsi capables de suivre avec précision la production, de réduire les temps d'arrêt, de repérer les meilleurs scénarios de production, de planifier une maintenance préventive et de corriger les éventuels défauts. Les technologies avancées de contrôle MES aident les industriels à prendre des décisions stratégiques plus éclairées et, en somme, à utiliser leurs actifs de façon optimale.

2 - Les produits connectés

Après les machines des usines de production, la connexion à l'Internet des produits vendus ajoute une couche de digitalisation au secteur de l'industrie. Des capteurs sont installés sur ces derniers afin de récupérer des informations sur leur utilisation. Les fabricants sont alors dans la capacité de signaler à distance des problèmes éventuels ou d'aviser leurs clients lorsqu'il est temps d'effectuer un entretien préventif. Les produits industriels intelligents ouvrent un nouveau champ des possibles et occasionnent une transition vers un modèle d'affaires tourné vers le service.

À titre d'exemple, Caterpillar se positionne moins aujourd'hui comme un vendeur de machines que comme un vendeur de data. Les pelleteuses connectées Caterpillar collectent des informations et peuvent indiquer en temps réel l'état des mines et l'avancée des extractions par rapport aux objectifs quotidiens. Les clients devaient avant attendre la fin de la journée, voire de la semaine pour avoir accès à ces données. Les systèmes GPS offrent également la possibilité de localiser les camions. Cette étape de digitalisation des produits nécessite que le parc machine soit préalablement passé à l'industrie 4.0.

3 - La digitalisation des fonctions support

Parent pauvre de la transformation technologique de l'industrie, la digitalisation des fonctions supports concerne pourtant une grande partie des métiers de l'entreprise. Les fonctions supports correspondent en effet à l'ensemble des fonctions non productives soit, entre autres, le service client, les achats, la finance, la supply chain ou encore les équipes commerciales. La digitalisation des fonctions support requiert la mise en place de logiciels tels que l'ERP (Enterprise Ressource Planning) et le CRM, ce qui n'est pas toujours la norme au sein des différentes industries.

Les premiers logiciels et tableurs ont pourtant justement été développés en premier lieu par les industriels et pour leur propre utilisation. Ils ont beaucoup évolué depuis. Après une période de logiciels « mastodontes » de type SAP, capables de piloter toutes les fonctions support, la complexité de leur déploiement et de leur maintenance a amené les entreprises à recourir à un fonctionnement métier par métier. Cependant, le fait que chaque service soit équipé de son propre logiciel, utilisé parfois sans maîtrise, a créé une inflation du nombre de logiciels difficilement gérable par les services informatiques.

Aujourd'hui, une phase de rationalisation s'organise. L'objectif : connecter les logiciels pour que l'information circule de manière intelligente entre les différentes plateformes, tout en brisant les silos entre les services afin d'offrir le niveau d'expérience client attendu. Un autre enjeu crucial est de développer des interfaces intuitives. Jusqu'à maintenant imaginées par des ingénieurs pour des ingénieurs, elles doivent désormais répondre à des exigences d'expérience utilisateur pour être à la page.

La digitalisation des fonctions support cristallise la grande majorité des réticences à la mutation technologique dans le secteur de l'industrie, alors qu'elle en est un passage obligé et déterminant.

Une industrie réfractaire à la transformation technologique

1 - La résistance au changement

La résistance au changement est très forte au sein de l'industrie. Les employés ont tendance à voir l'arrivée d'un CRM comme un outil de surveillance par la direction. Sa fonction serait de surveiller le travail des uns et des autres et de vérifier que les objectifs sont atteints. Cette méfiance retarde la digitalisation des fonctions support et de nombreuses entreprises n'ont pas de CRM et d'ERP à proprement parler. Par conséquent, la plupart des industriels ne savent pas exactement comment fonctionne leur business et ne peuvent pas le gérer correctement. Ils avancent au jour le jour, sans aucune aptitude de prédiction des ventes. Ce problème de visibilité freine les opportunités. Il peut mener à une peur de rentrer trop de business et à un arrêt de la prospection, deux erreurs aux répercussions potentiellement désastreuses.

Les ajustements imposés par l'épidémie de Covid-19 ont aidé les industries à vaincre pendant un temps certaines résistances au changement. Néanmoins, les mauvaises habitudes sont vite revenues. Par exemple, la priorisation d'une présence sur les salons n'est pas toujours justifiée. En effet, la non-participation des industriels à ce type d'évènements durant toute la crise sanitaire n'a pas impacté négativement leur chiffre d'affaires, voire parfois l'inverse. Cette décision relève souvent d'une action plus politique que commerciale, mise en œuvre sans les outils nécessaires à la mesure des éventuels retours sur investissement.

2 - L'incertitude liée au rendement du capital investi

L'industrie est régie par une culture d'ingénieurs qui présente ses atouts et ses inconvénients. Les profils d'ingénieurs n'ont pas forcément une formation commerciale et marketing. Ils investissent généralement de manière très pragmatique et commencent par ce qu'ils maîtrisent le mieux : la production et les outils. Or, la digitalisation nécessite, entre autres, la mise en place d'un CRM et d'un ERP. Le calcul de l'impact de l'achat de ces logiciels sur la valorisation de l'entreprise est plus compliqué que celui d'une machine plus performante permettant de fabriquer tant de produits, en tant de temps et, par conséquent, de rapporter tant. Cette incertitude liée au rendement du capital investi dans la digitalisation des entreprises industrielles ralentit encore davantage la transformation technologique du secteur.

3 - La difficulté de savoir par où commencer

La digitalisation est plus facile à déployer sur la production, car les résultats se voient rapidement. La réduction des temps d'arrêt, par exemple, impacte directement le business. Concernant la transformation technologique des fonctions non productives, le chantier est tellement large que les industriels ne savent souvent pas par quel bout prendre le problème. Ils commencent généralement par mettre en place un ERP. Le problème est que son déploiement dans une entreprise individuelle est d'au minimum un an. Lorsque les ressources internes ne sont pas assez importantes, l'installation d'un ERP exige alors de bloquer tous les autres projets en cours pendant cette période d'une année. De plus, la mise en place d'un ERP prend traditionnellement plus de temps que prévu ce qui entraîne des retards de toutes parts.

Les avantages d'une transformation technologique de l'industrie

1 - La disponibilité

La transformation technologique de l'industrie améliore significativement l'expérience client. Elle offre une vision personnalisée, complète et exploitable du profil de chaque consommateur. Au service du client, l'entreprise crée avec lui une relation continue et répond à ses exigences selon ses termes. Elle le contacte de manière adaptée, sur le support qu'il désire. Dans certains pays, demander un devis ou passer une commande via les réseaux sociaux et sans contraintes d'horaires est monnaie courante. Les industriels doivent pouvoir offrir cette possibilité sous peine de perdre des offres. Quel que soit le canal utilisé, ils sont désormais capables de centraliser les demandes et les réclamations clients pour une communication fluide et pertinente.

2 - L'agilité

Certaines entreprises industrielles n'ont jamais autant vendu que pendant la crise sanitaire malgré la mise au chômage partiel des équipes commerciales. La raison : toutes les commandes ont, parfois pour la première fois, été passées en ligne suivant le mode de fonctionnement du e-commerce. Elles sont arrivées directement chez les assistants commerciaux, sans passer par le commercial qui peut prendre plusieurs jours pour faire un devis et l'envoyer. Lorsqu'un client souhaite faire un achat dont il a l'habitude, il connaît le prix et n'a pas besoin de le négocier. Il veut recevoir une réponse le plus rapidement possible. De plus, la numérisation des documents commerciaux, qu'il s'agisse de bons de commande, de bordereaux d'expédition ou encore d'instructions, économise du temps et de l'argent, tout en réduisant les erreurs.

Levier d'accélération de l'agilité de l'industrie, la digitalisation supprime un certain nombre de frictions qui ralentissent le processus d'achat. Elle crée les conditions nécessaires à l'entreprise pour qu'elle puisse s'adapter rapidement afin de se focaliser sur les actions les plus stratégiques qui génèrent le plus de valeur dans un temps optimisé.

3 - La réactivité

La mise en place de capteurs sur les produits vendus permet à l'entreprise industrielle de collecter à distance des données relatives à leur utilisation. Elle est alors apte à mieux gérer la maintenance, pouvant même aller jusqu'à commander préventivement certaines pièces qu'elle sait bientôt nécessaires à remplacer. Plutôt que d'attendre que le client ait un problème et contacte l'équipe SAV, elle agit de manière proactive. La qualité de l'expérience client s'en trouve nettement améliorée et les industriels évitent ainsi que leurs produits connectés tombent en panne. Comble du service, le client reçoit sa pièce avant même qu'il ne se rende compte qu'il en a besoin.

4 - L'émergence de nouveaux business models

La collecte de données via les produits industriels connectés mène également à la création de nouveaux services comme des abonnements, des modèles de location et d'essai ou encore du pilotage de production. Ces initiatives sont encore peu nombreuses à cause du manque de maturité du secteur, mais elles représentent de véritables opportunités de développement, mettant le service client au cœur des préoccupations. En plus de la vente de produits, les industriels proposent ainsi un service basé sur la récolte de données. Ces modèles inédits réduisent les coûts, mais limitent aussi l'utilisation de l'énergie qui est aujourd'hui un enjeu crucial. En s'appuyant sur le fonctionnement du SaaS et de la location de logiciels, le client industriel n'a plus à s'occuper du serveur et de la maintenance, quand encore aujourd'hui, nombreux sont ceux qui reçoivent des CD-Roms pour mettre à jour leurs licences.

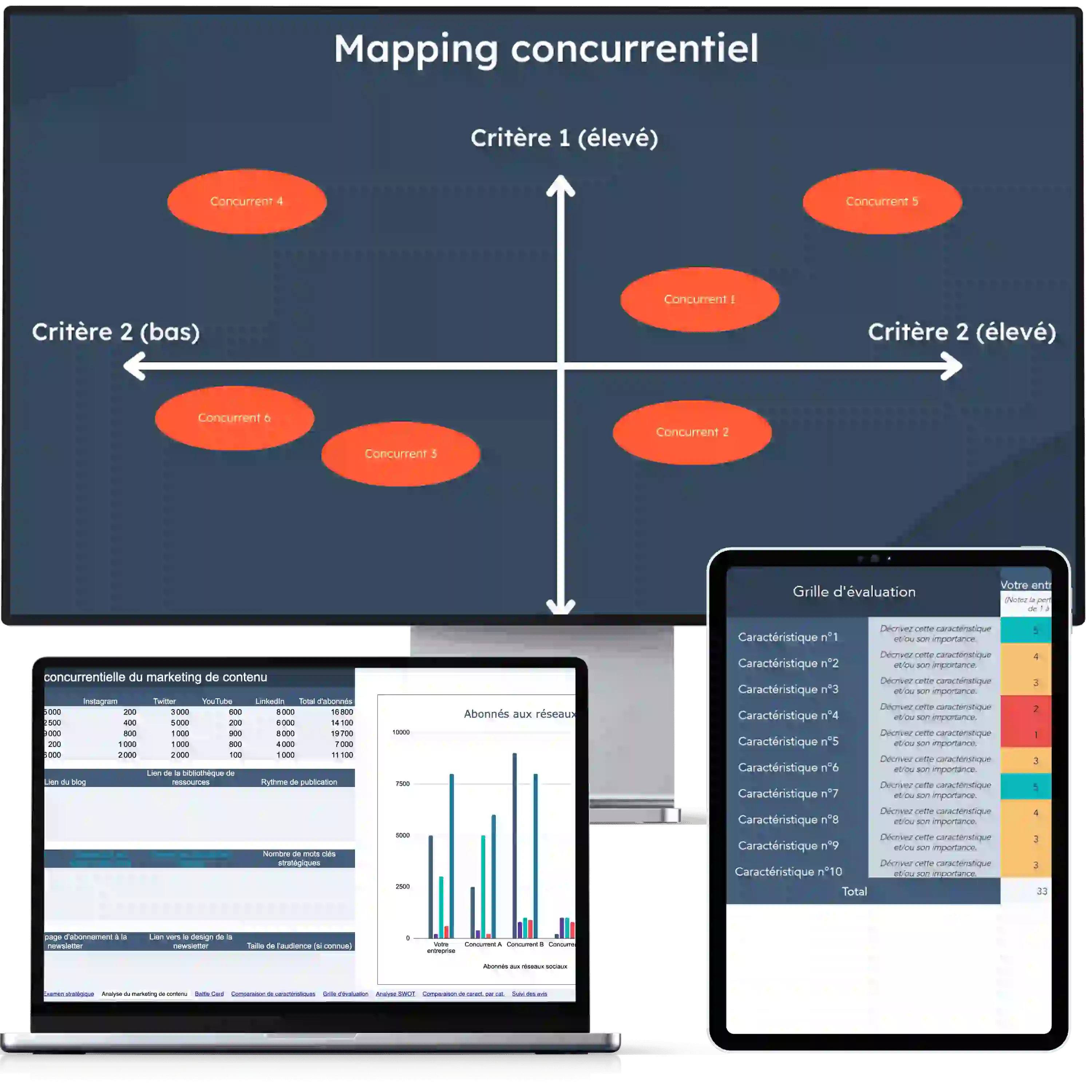

10 modèles d'analyse concurrentielle

Étudiez votre marché et vérifiez la viabilité des projets que vous comptez lancer.

- Mapping concurrentiel

- Analyse SWOT

- Examen stratégique

- Et bien d'autres

Télécharger

Tous les champs sont obligatoires.

Merci d'avoir soumis le formulaire

Cliquez sur le lien pour accéder au contenu en tout temps

Comment l'industrie peut-elle réussir sa transformation technologique ?

1 - Le lancement d'un projet pilote

La pertinence d'un projet n'est pas suffisante à sa réussite. Pour que la transformation technologique d'une entreprise industrielle soit effective et pérenne, elle doit remporter l'adhésion de ses acteurs. La mise en place d'une phase pilote aide à impliquer et embarquer les équipes, y compris les personnes réfractaires. Elle donne de la légitimité à la démarche, favorise son appropriation et est particulièrement pertinente lorsque le projet est d'envergure.

Un projet pilote nécessite d'identifier un périmètre et de définir une durée. L'entreprise peut choisir une zone, une business unit ou un marché au sein duquel elle souhaite le mettre en place sur un temps donné. À son issue, si le bilan est positif, ce qui a été appris, développé, documenté et implémenté peut être déployé sur les autres entités selon un planning précis. Le projet pilote matérialise concrètement les impacts de la transformation technologique et des ajustements peuvent être réalisés au fur et à mesure de ces différentes étapes. Il aide à accompagner de manière percutante la phase de généralisation et la conduite du changement global qui s'ensuivent.

2 - Le client au centre

Une transformation technologique réussie nécessite d'analyser les frictions les plus significatives au sein du parcours client afin de hiérarchiser et d'échelonner les actions essentielles à sa mise en oeuvre. L'approvisionnement ne se fait pas en temps et en heure ? L'installation d'un ERP est sûrement la priorité de l'entreprise. La prise en charge des demandes n'est pas correctement réalisée ? Développer la connaissance du client grâce à un logiciel CRM peut alors être judicieux.

Dans cette optique, Karim Bouras, fondateur de l'agence de croissance pour l'industrie Nile et auteur du livre Zéro Friction propose des ateliers pour faire de l'expérience client un levier de croissance de l'entreprise industrielle.

3 - La création d'une matrice

La création d'une matrice aide à prioriser les différentes étapes à déployer pour digitaliser l'ensemble des métiers de l'entreprise. Elle catégorise les actions possibles et recense :

- Les actions faciles à fort impact

- Les actions faciles à faible d'impact

- Les actions plus difficiles à fort impact

- Les actions plus difficiles à faible d'impact

L'enjeu est de commencer par les « quick wins », ces actions simples à mettre à place, mais ayant un important retentissement sur l'entreprise. Elles garantissent l'obtention d'un bénéfice facile et rapide. Dans le même temps, l'entreprise se doit d'implémenter d'autres actions à moyen et long terme selon un rétroplanning précis.

La transition numérique est inévitable si l'industrie veut se démarquer et ne pas prendre trop de retard. Les entreprises industrielles se trouvent aujourd'hui à la croisée de deux enjeux essentiels et nécessaires : les transformations technologique et environnementale. L'industrie de demain sera digitale et circulaire, ou ne sera pas.

Pour aller plus loin, découvrez comment vérifier la viabilité de vos projets en téléchargeant les modèles d’analyse concurrentielle ; ou découvrez le logiciel de prévision des ventes et du service client.

Croissance d'entreprise

.jpg)

-45.png)